The size and shape of the particles within a powder are important factors in influencing behaviour, and many well-established techniques exist for measuring these properties. However, over a range of different processes, the relationship between these two parameters and flow properties is less well-understood, and due to the varying demands powders are subjected to by different processes, the effect of the two parameters may not be consistent or easily quantified.

This application note explores the influence of particle size and shape on powder flowability under a range of different conditions.

Measuring Particle Size and Shape

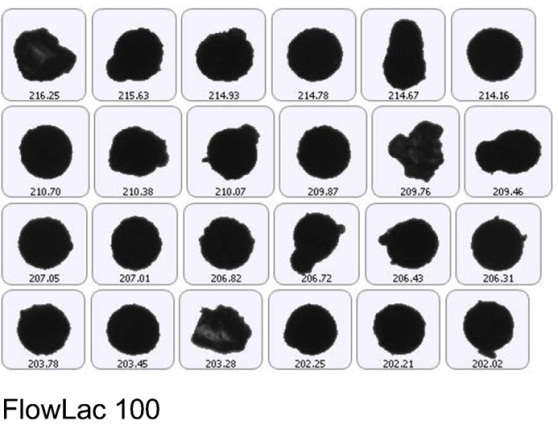

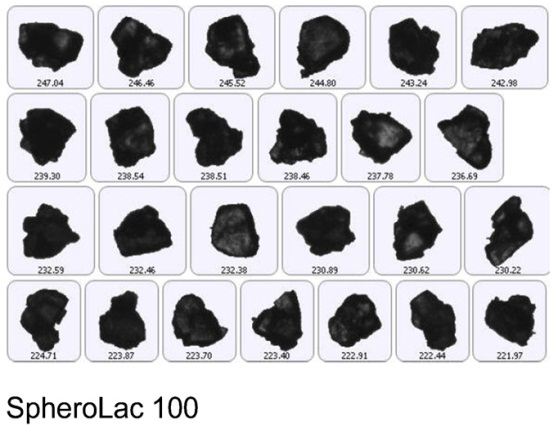

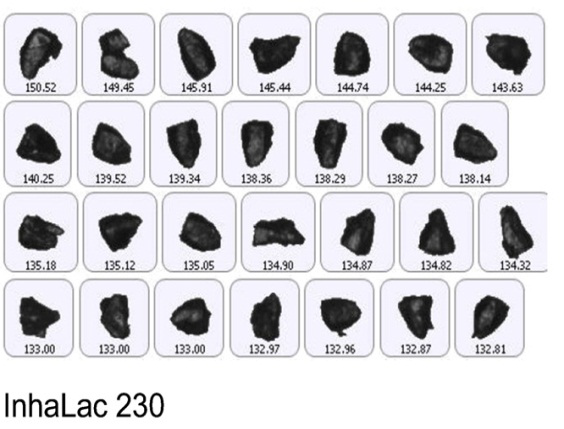

Three samples of lactose used as a pharmaceutical excipient (FlowLac100, SpheroLac 100 and InhaLac 230 – Meggle) were evaluated for particle size and shape. Two of the samples (FlowLac100 and SpheroLac100) showed very similar particle size distribution and D50 but a different overall shape. Another two of the samples (SpheroLac 100 and InhaLac230) had very similar shaped particles, but differed in particle size and distribution.

The three samples were analysed using an FT4 Powder Rheometer®. The results not only differentiated between the samples, but also illustrated how changes in particle size and shape can influence flow properties.

The Influence of Physical Properties on Powder Behaviour

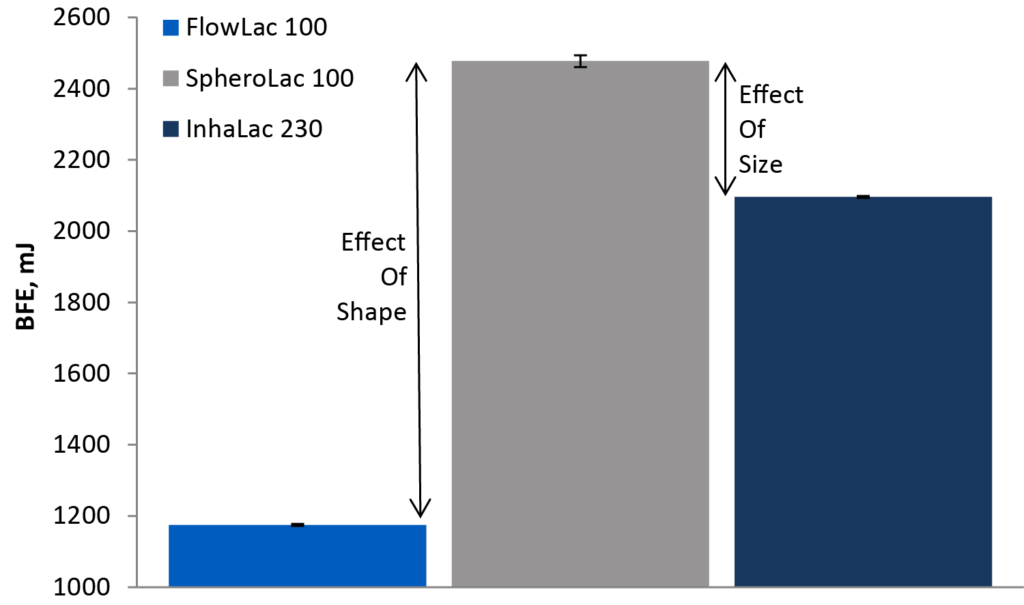

Dynamic Testing: Basic Flowability Energy

The three samples generated significantly different Basic Flowability Energy (BFE) values, but the differences in size and shape influenced the results to varying degrees. In this test regime, the difference in shape was most influential, suggesting that particle morphology is an important factor in influencing the behaviour of powders in dynamic, low stress applications such as blending, feeding and conveying.

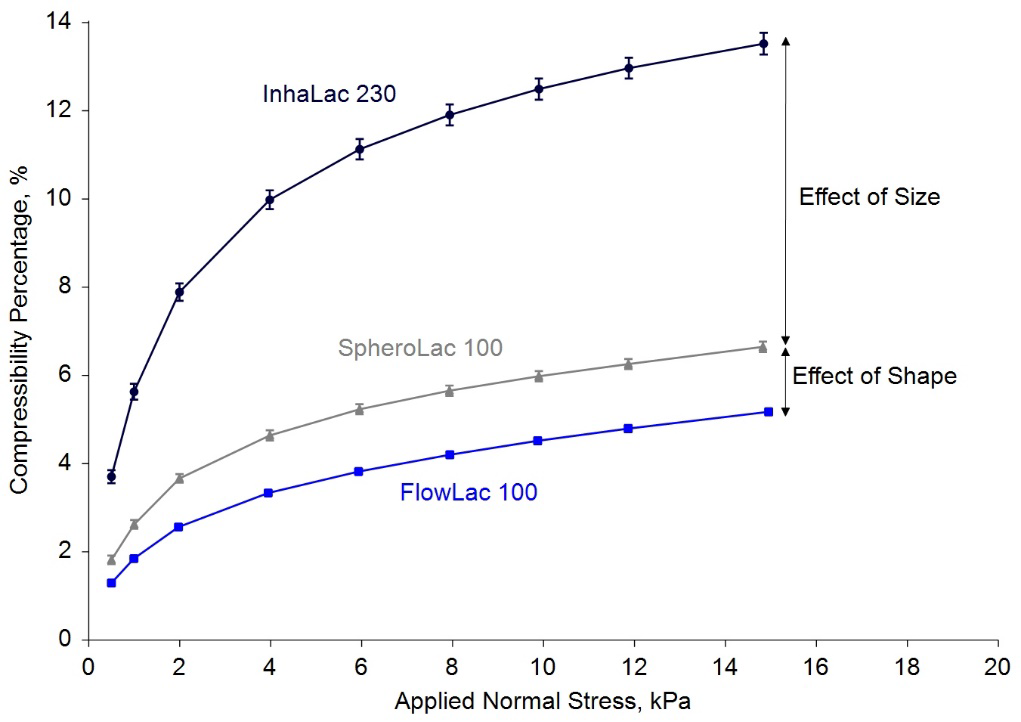

Bulk Testing: Compressibility

Significant differences are also observed in the Compressibility of the three samples, but under these conditions, the influence of particle size is greater than that of particle shape, as it has a greater impact on the way particles pack. Particle size is therefore likely to be more dominant in describing the behaviour of powders during consolidating operations such as long-term storage or tablet pressing.

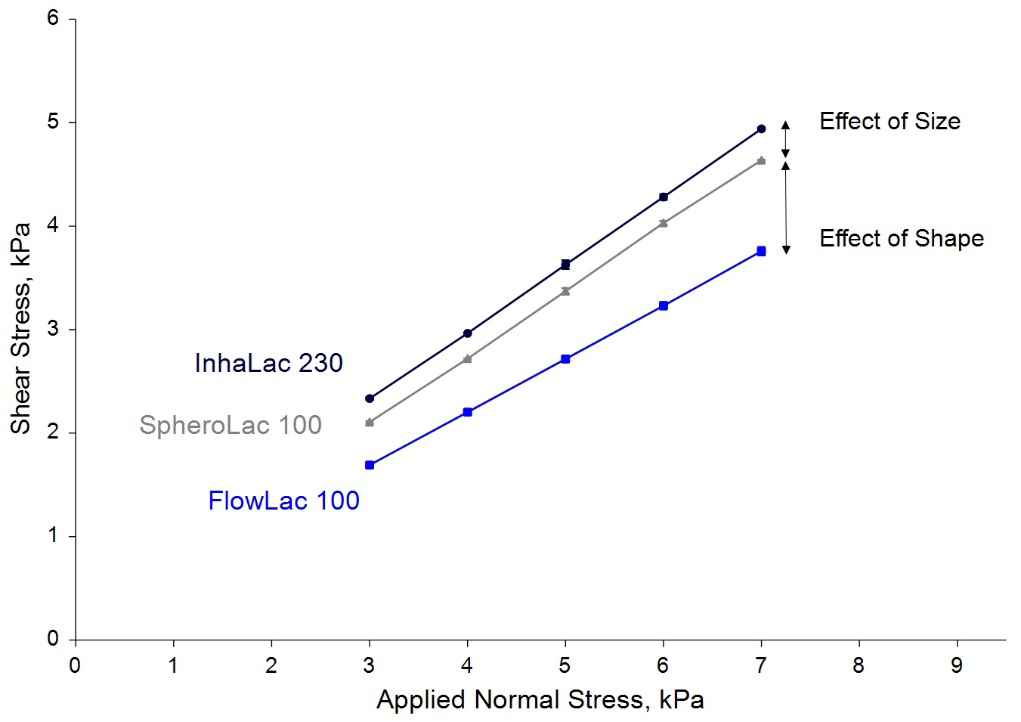

Shear Cell Testing

Less differentiation was observed between the samples during Shear Cell tests, suggesting that particle shape is potentially more influential than particle size in high stress operations where a powder is required to transition from a static to a dynamic state. Under consolidation, mechanical interlocking and friction have strong influences over flow properties, and therefore smoother, more regular shaped particles are likely to flow more easily than rough or angular particles.

Conclusions

Particle size and shape are important properties that will influence how a powder behaves. However, the extent of their influence also depends of the conditions to which the powder is subjected to during processing. The unique, multivariate approach of the FT4 Powder Rheometer enables operators to quantify how changes in physical properties will affect a given unit operation by subjecting the powder to the type of stress and flow regimes it will experience in process.

Powder flowability is not an inherent material property, but is more about the ability of powder to flow in a desired manner in a specific piece of equipment. Successful processing demands that the powder and the process are well-matched, and due to the range of demands placed on a powder by different unit operations, it is not uncommon for the same powder to perform well in one process but poorly in another. It is therefore important to ensure that the test conditions for a powder match the conditions of the process as closely as possible, and to use multiple tests to evaluate a range of conditions, as the trends illustrated by a single test under a single condition may not fully characterise the behaviour in a given unit operation.